Hur automatiserade skär- och slitslinjer hjälper till att minimera avfallet i modern golvproduktion

I den konkurrenskraftiga världen av golvstillverkning är materialoptimering inte bara en kostnadsbesparande åtgärd-det är en nyckelfaktor i hållbar produktion och långsiktig lönsamhet. När man producerar SPC-, WPC- och PVC -plastgolv kan till och med mindre ineffektivitet vid skärning och slitsning leda till betydande avfall, både i råvaror och tid. Det är där en helt synkroniserad automatisk golvproduktionslinje, som den som utvecklats av Hawk Machinery, spelar en viktig roll för att höja både avkastning och kvalitet.

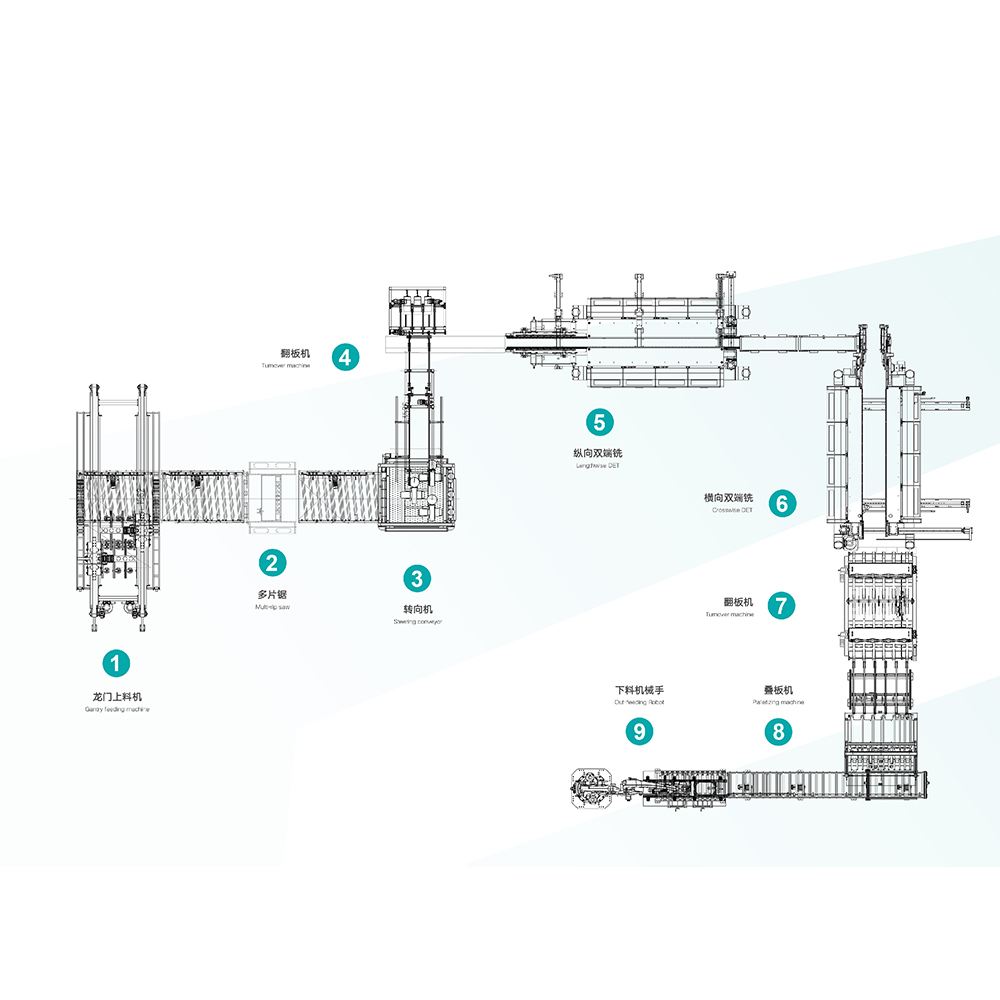

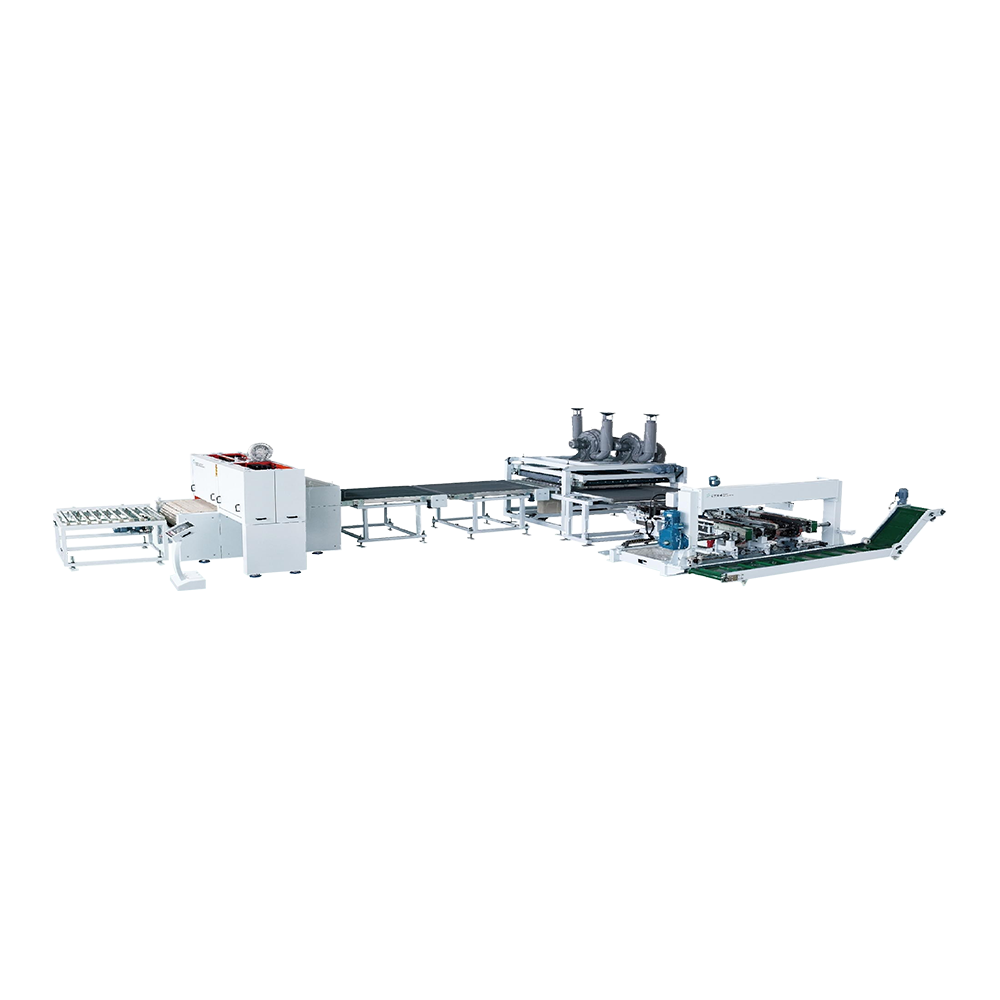

I hjärtat av Hawk Machinery -systemet är en noggrant samordnad sekvens av komponenter som är utformade för att minska onödiga snitt och säkerställa dimensionell precision. Från det ögonblick som Gantry Automatic Feeding Machine placerar brädor på rulltransportören hanteras materialet med minimal avvikelse eller manuell intervention. Denna sömlösa överlämnande till Multi RIP -sågen gör det möjligt för systemet att klippa med anmärkningsvärd noggrannhet, vilket minskar skrothastigheter orsakade av mänskliga fel eller ojämn utfodring. När du arbetar med högvärdesgolvmaterial, särskilt på en SPC-golvproduktionslinje, översätter denna noggrannhet direkt till kostnadsbesparingar och förbättrad produktiformitet.

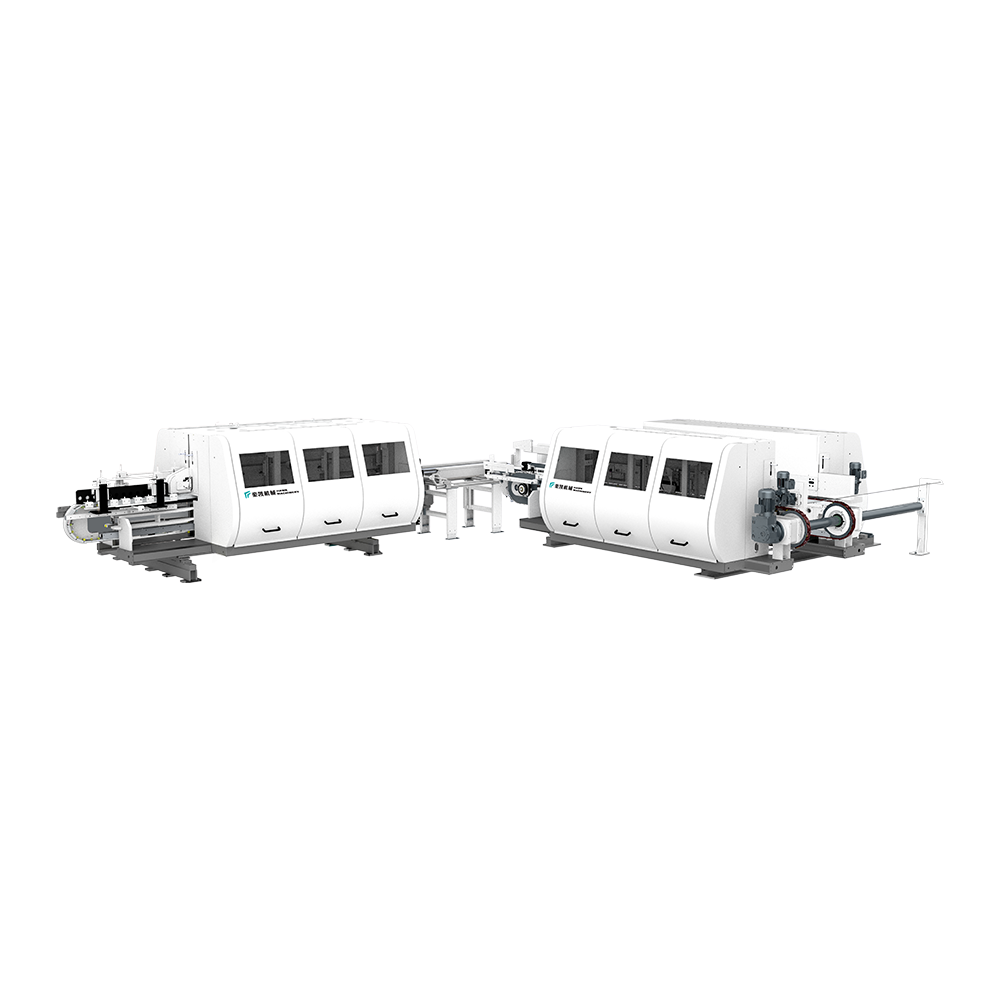

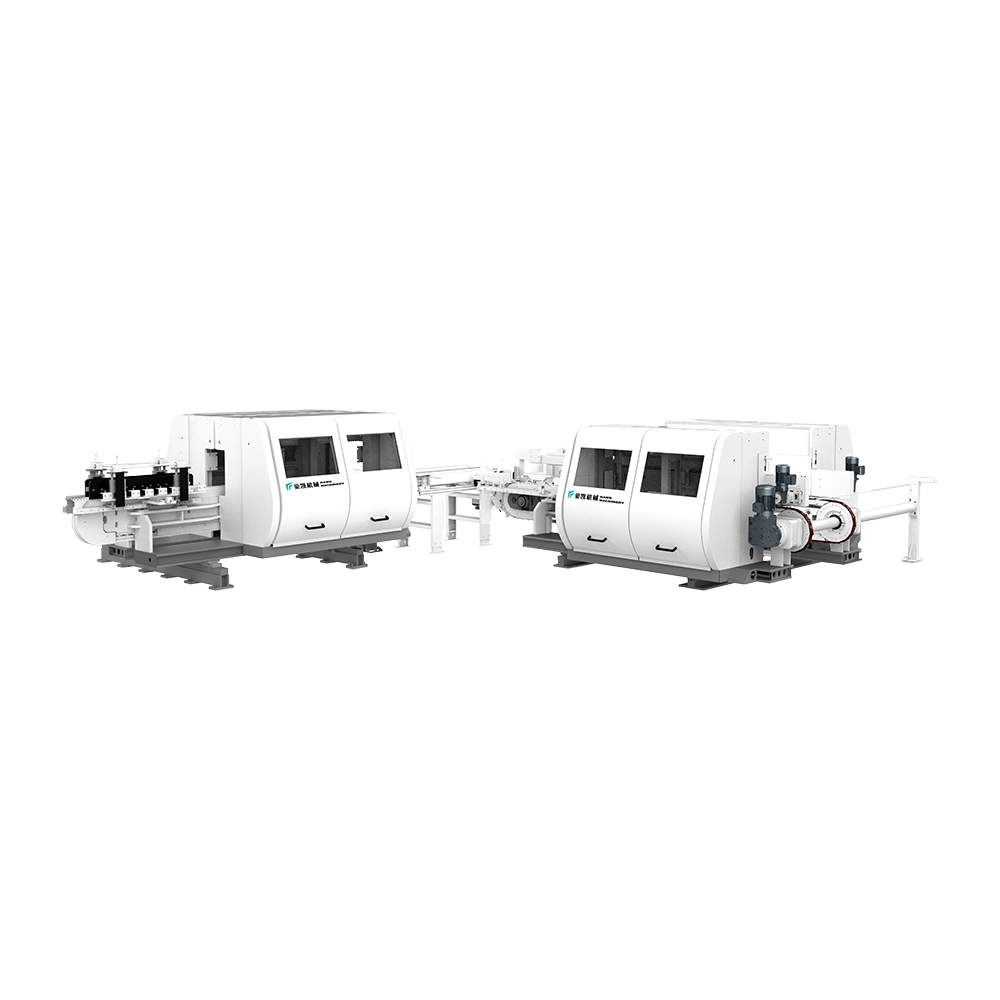

En annan kritisk punkt i processen är övergången från skärning till spår. Traditionella inställningar förlitar sig ofta på fristående slitsmaskiner som saknar synkronisering, vilket orsakar förseningar, justeringsproblem eller inkonsekvenser i spårdimensioner. Däremot är Hawks integration av längdmaskin och tvärgående det linjen i det automatiska arbetsflödet säkerställer att brädor är räfflade med fastpunktsnoggrannhet med konsekventa hastigheter. Detta minskar kumulativa toleranser och förbättrar den totala passningen för slutprodukten. För tillverkare i PVC plastgolvproduktionslinje Sektor, sådan konsistens innebär färre avvisade partier och jämnare nedströmsprocesser som klicklåsning och förpackning.

Det som gör Hawk Machinerys tillvägagångssätt särskilt effektivt är hur varje komponent i WPC golvproduktionslinje är utformad för att kommunicera med nästa. Transportörer är inte bara transportmekanismer - de är kalibrerade för att kontrollera hastighet och orientering, vilket tillåter komponenter som klättring som vänder transportör och styrtransportör för att bevara kortets anpassning genom varje steg. Detta minskar antalet gånger en bräde måste omorienteras eller manuellt korrigeras, vilket återigen minskar avfallet och bevarar kantintegritet, ett viktigt problem i högprecision golvtyper som WPC och SPC.

Den kumulativa effekten av dessa effektiviteter blir mest tydliga i skala. En väloptimerad Automatisk golvproduktionslinje Sparar inte bara material - det minskar också efterfrågan på arbetskraft och driftstopp, vilket i sin tur förkortar ledtiderna och ökar genomströmningen. För produktionschefer som står inför stigande råvarokostnader och snäva leveransfönster är det en strategisk fördel. Hawk Machinerys kunder rapporterar ofta smidigare övergångar från prototyp till fullskalig produktion och starkare konsistens i produktdimensioner, vilket gör att de kan uppfylla stramare QC-standarder med färre interventioner.

Med decennier av erfarenhet av tekniska intelligenta golvbehandlingslösningar förstår Hawk Machinery de operativa smärtpunkter som tillverkarna står inför. Vårt engagemang för att minska materiell förlust genom synkroniserad automatisering handlar inte bara om teknik - det handlar om att ge producenterna att bygga smartare och mer hållbara verksamheter. Oavsett om du skalar en ny SPC golvproduktionslinje eller uppgradera ett befintligt WPC -system, vi är här för att hjälpa dig att optimera prestanda från det första brädet till det sista.